부품 품질 프로세스의 진단 및 평가

이번 호에서는 부품 품질 프로세스의 진단 및 평가 방법론에 대해 알아보고자 한다. 부품 품질 프로세스의 진단 및 평가는 제조업체의 품질 보증과 생산 효율성을 확보하기 위해 필수적인 절차다. 특히 자동차 산업에서는 부품의 신뢰성과 안전성이 전체 차량의 성능에 직결되므로, 체계적인 품질 관리가 매우 중요하다.

_1.png)

부품 품질 진단을 통한 품질 경쟁력 향상 방안에 대해 알아본다. [사진=셔터스톡]

부품 품질 진단의 필요성에 대해 언급한다면 품질 차별화로 시장을 선도하는 경쟁력 우위 확보와 생산 단계별로 발생할 수 있는 비용 증가 방지로 비용 절감 효과 창출 및 자동차 산업에서 연간 발생되는 약 2.5조 원의 손실 비용을 최소화하는 것을 말할 수 있다.

제조 결함으로 발생되는 산업별 손실 비용이 막대한 상황이다. 자동차 산업에서만 연간 약 2.5조 원의 손실 비용이 발생되고 있다. 특히, 품질 문제는 발생되는 시점이 늦어질수록 해결 비용은 기하급수적으로 증가한다.

이는 10배 법칙*으로 설계 단계에서 1만 원이면 해결될 문제가 시장 출시 이후에는 1,000만 원의 비용이 발생한다는 것이다. 부품 품질 진단 및 평가 절차는 다음과 같다.

*10배 법칙(1:10:100의 법칙): 문제를 조기에 해결하지 않으면, 시간이 지날수록 그 해결 비용이 단계별로 10배씩 증가한다는 원칙

품질 검사 단계별 절차

① 수입 검사(Incoming Inspection): 외부에서 조달한 부품이 공장에 입고될 때, 각 부품의 규격과 결함 여부를 확인하여 초기 단계에서 품질 문제를 예방한다.

② 공정 검사(In-Process Inspection): 생산 공정 중에 품질을 확인하여 생산 불량을 최소화하고, 공정의 개선점을 발견한다.

③ 최종 검사(Final Inspection): 최종 제품이 완성된 후 출하하기 전에 제품이 품질 기준을 충족하는지 확인하여 고객에게 제공할 품질을 보장한다.

④ 샘플 검사(Sampling Inspection): 대량 생산 시 모든 제품을 검사하는 데 시간이 많이 소요되므로 일부를 표본으로 선택해 검사하는 방법이다.

⑤ 100% 검사(Full Inspection): 품질 기준이 매우 높은 경우나 불량 발생 시 큰 손실이 따르는 경우 모든 제품을 개별적으로 전수 검사하는 방법이다.

품질 평가 도구 및 기법

① PPAP(Production Part Approval Process): 부품의 대량 생산 전에 고객의 요구 사항을 충족하는지 확인하는 절차로 설계 기록, 공정 흐름도, FMEA, 측정 시스템 분석(MSA), 통계적 공정 관리(SPC) 등의 문서를 포함한다.

② FMEA(Failure Mode and Effects Analysis): 제품 또는 공정의 잠재적 결함과 그 영향을 분석하여 예방하고 대비하는 데 사용된다.

③ MSA(Measurement System Analysis): 측정 도구와 시스템의 정확성과 일관성을 평가하여 정밀한 측정 결과를 얻기 위한 도구로 제조 및 생산 과정에서 발생하는 측정 오차를 이해하고 관리하는 데 중요한 도구다. 특히 제품의 품질을 유지하고 향상하는 데 필수적인 MSA는 측정 장비, 측정 프로세스, 그리고 사람 간의 차이로 인한 오차를 식별하고 최소화하는 방법을 제공해주며 MSA는 품질 관리의 핵심 요소로 자리 잡고 있다.

④ SPC(Statistical Process Control): 생산 과정의 품질을 통계적으로 모니터링하고 관리하여 생산 과정의 안정성과 품질 변동성을 추적하고 개선하는 데 필요한 도구이다.

DV & PV 테스트

① DV(Design Verification) 테스트: 설계 및 개발 단계에서 수행되며, 구조, 재료, 기능, 성능을 포함한 초기 단계 설계를 종합적으로 평가하여 설계 문제를 찾아낸다.

② PV(Production Validation) 테스트: 정식 생산 단계에서 진행되며, 제품의 진동, 내구성, 신뢰성 및 안정성을 검증한다.

다음으로 품질 진단 시 고려사항에 대해 알아보자. 검사 항목에 대한 정의, 샘플링 계획, 검사 장비 및 도구, 검사 인력의 숙련도 등을 고려하여야 한다.

첫째, 자재의 규격, 물리적 특성, 기능적 요구사항 등 검사 항목을 명확히 정의하여 불량 자재를 정확하게 구분하도록 하여야 한다.

둘째, 모든 자재를 검사하는 것은 비효율적일 수 있으므로, AQL(허용 품질 수준)을 기준으로 샘플링을 통해 효율적으로 자재의 품질을 평가하여야 한다.

셋째, 정확한 검사를 위해 적절한 측정기기, 검사 도구, 자동화된 검사 장비를 사용하며, 측정기기의 정기적인 교정 활동에 대한 내용도 포함하여야 한다.

넷째, 검사 인력의 숙련도는 검사 결과의 정확성에 영향을 미치므로 교육을 통해 검사 담당자의 능력을 향상시켜야 한다.

부품 품질 프로세스의 진단 및 평가는 제품의 신뢰성과 고객 만족도를 높이기 위한 핵심 요소인 바, 체계적인 검사 절차와 평가 기법을 통해 품질 문제를 예방하고, 지속적인 개선 활동을 통해 품질 경쟁력을 향상시키는 데 중요한 역할을 수행한다.

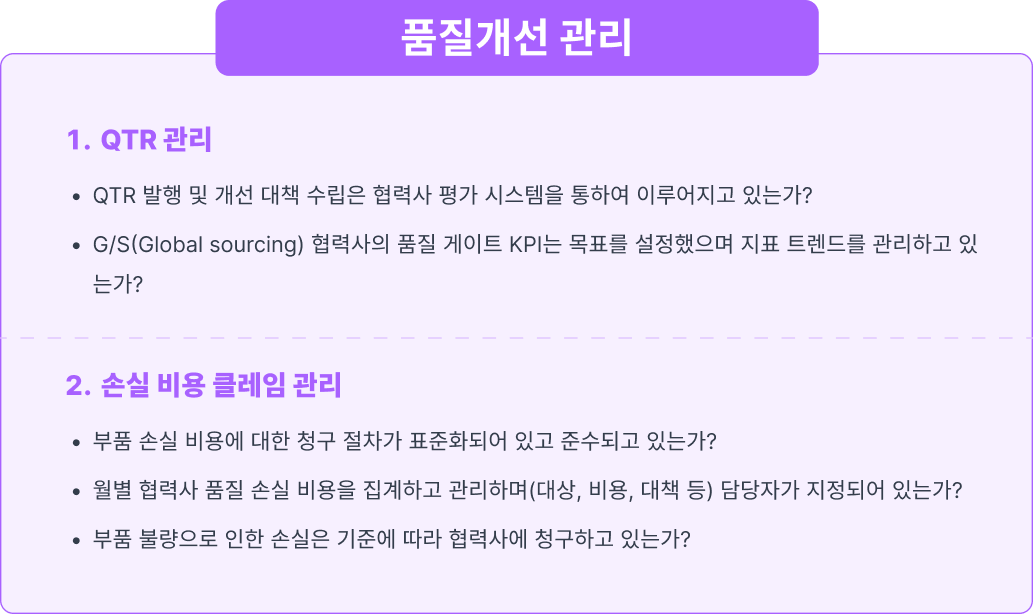

[참고] 국내 A 대기업의 부품 품질 진단 체크리스트 사례

.png)

한남진 국가품질명장협회 회장

본 글은 미디어스트리트의 품질 그리고 창의 2024년 8월호에서 발췌되었습니다.

_1.png)